Archive for June 29, 2008

Metode Taguchi

Pengertian Kualitas Menurut Taguchi

Metode Taguchi dicetuskan oleh Dr. Genichi Taguchi pada tahun 1949 saat mendapatkan tugas untuk memperbaiki sistem telekomunikasi di Jepang. Metode ini merupakan metodologi baru dalam bidang teknik yang bertujuan untuk memperbaiki kualitas produk dan proses serta dalam dapat menekan biaya dan resources seminimal mungkin. Sasaran metode Taguchi adalah menjadikan produk robust terhadap noise, karena itu sering disebut sebagai Robust Design.

Definisi kualitas menurut Taguchi adalah kerugian yang diterima oleh masyarakat sejak produk tersebut dikirimkan. Filosofi Taguchi terhadap kualitas terdiri dari tiga buah konsep, yaitu:

- Kualitas harus didesain ke dalam produk dan bukan sekedar memeriksanya.

- Kualitas terbaik dicapai dengan meminimumkan deviasi dari target.

- Produk harus didesain sehingga robust terhadap faktor lingkungan yang tidak dapat dikontrol.

- Biaya kualitas harus diukur sebagai fungsi deviasi dari standar tertentu dan kerugian harus diukur pada seluruh sistem.

Metode Taguchi merupakan off-line quality control artinya pengendalian kualitas yang preventif, sebagai desain produk atau proses sebelum sampai pada produksi di tingkat shop floor. Off-line quality control dilakukan dilakukan pada saat awal dalam life cycle product yaitu perbaikan pada awal untuk menghasilkan produk (to get right first time). Kontribusi Taguchi pada kualitas adalah:

- Loss Function: Merupakan fungsi kerugian yang ditanggung oleh masyarakat (produsen dan konsumen) akibat kualitas yang dihasilkan. Bagi produsen yaitu dengan timbulnya biaya kualitas sedangkan bagi konsumen adalah adanya ketidakpuasan atau kecewa atas produk yang dibeli atau dikonsumsi karena kualitas yang jelek.

- Orthogonal Array: Orthogonal array digunakan untuk mendesain percobaan yang efisisen dan digunakan untuk menganalisis data percobaan. Ortogonal array digunakan untuk menentukan jumlah eksperimen minimal yang dapat memberi informasi sebanyak mungkin semua faktor yang mempengaruhi parameter. Bagian terpenting dari orthogonal array terletak pada pemilihan kombinasi level dari variable-variabel input untuk masing-masing eksperimen.

- Robustness: Meminimasi sensitivitas sistem terhadap sumber-sumber variasi.

Tahapan dalam Desain Produk atau Proses Menurut Taguchi

Dalam metode Taguchi tiga tahap untuk mengoptimasi desain produk atau proses produksi yaitu (Ross, 1996):

-

- System Design. Yaitu upaya dimana konsep-konsep, ide-ide, metode baru dan lainnya dimunculkan untuk memberi peningkatan produk . Merupakan tahap pertama dalam desain dan merupakan tahap konseptual pada pembuatan produk baru atau inovasi proses. Konsep mungkin berasal dari dari percobaan sebelumnya, pengetahuan alam/teknik, perubahan baru atau kombinasinya.

- Parameter Design. Tahap ini merupakan pembuatan secara fisik atau prototipe secara matematis berdasarkan tahap sebelumnya melalui percobaan secara statistik. Tujuannya adalah mengidentifikasi setting parameter yang akan memberikan performansi rata-rata pada target dan menentukan pengaruh dari faktor gangguan pada variasi dari target.

- Tolerance Design. Penentuan toleransi dari parameter yang berkaitan dengan kerugian pada masyarakat akibat penyimpangan produk dari target. Pada tahap ini, kualitas ditingkatkan dengan mengetatkan toleransi pada parameter produk atau proses untuk mengurangi terjadinya variabilitas pada performansi produk.

Langkah Penelitian Taguchi

Langkah-langkah ini dibagi menjadi tiga fase utama yang meliputi keseluruhan pendekatan eksperimen. Tiga fase tersebut adalah (1) fase perencanaan, (2) fase pelaksanaan, dan (3) fase analisis. Fase perencanaan merupakan fase yang paling penting dari eksperimen untuk menyediakan informasi yang diharapkan. Fase perencanaan adalah ketika faktor dan levelnya dipilih, dan oleh karena itu, merupakan langkah yang terpenting dalam eksperimen.

Fase terpenting kedua adalah fase pelaksanaan, ketika hasil eksperimen telah didapatkan. Jika eksperimen direncanakan dan dilaksanakan dengan baik, analisis akan lebih mudah dan cenderung untuk dapat menghasilkan infomasi yang positif tentang faktor dan level.

Fase analisis adalah ketika informasi positif atau negatif berkaitan dengan faktor dan level yang telah dipilih dihasilkan berdasarkan dua fase sebelumnya. Fase analisis adalah hal penting terakhir yang mana apakah peneliti akan dapat menghasilkan hasil yang positif. Langkah utama untuk melengkapi desain eksperimen yang efektif adalah sebagai berikut (Ross, 1996):

- Perumusan masalah: Perumusan masalah harus spesifik dan jelas batasannya dan secara teknis harus dapat dituangkan ke dalam percobaan yang akan dilakukan.

- Tujuan eksperimen: Tujuan yang melandasi percobaan harus dapat menjawab apa yang telah dinyatakan pada perumusan masalah, yaitu mencari sebab yang menjadi akibat pada masalah yang kita amati.

- Memilih karakteristik kualitas (Variabel Tak Bebas): Variabel tak bebas adalah variabel yang perubahannya tergantung pada variabel-variabel lain. Dalam merencanakn suatu percobaan harus dipilih dan ditentukan dengan jelas variabel tak bebas yang akan diselediki.

- Memilih faktor yang berpengaruh terhadap karakteristik kualitas (Variabel Bebas): Variabel bebas (faktor) adalah variabel yang perubahannya tidak tergantung pada variabel lain. Pada tahap ini akan dipilih faktor-faktor yang akan diselediki pengaruhnya terhadap variabel tak bebas yang bersangkutan. Dalam seluruh percobaan tidak seluruh faktor yang diperkirakan mempengaruhi variabel yang diselediki, sebab hal ini akan membuat pelaksanaan percobaan dan analisisnya menjadi kompleks. Hanya faktor-faktor yang dianggap penting saja yang diselediki. Beberapa metode yang dapat digunakan untuk mengidentifikasi faktor-faktor yang akan diteliti adalah brainstorming, flowcharting, dan cause effect diagram.

- Mengidentifikasi faktor terkontrol dan tidak terkontrol: Dalam metode Taguchi, faktor-faktor tersebut perlu diidentifikasikan dengan jelas karena pengaruh antara kedua jenis faktor tersebut berbeda. Faktor terkontrol (control factors) adalah faktor yang nilainya dapat diatur atau dikendalikan, atau faktor yang nilainya ingin kita atur atau kendalikan. Sedangkan faktor gangguan (noise factors) adalah faktor yang nilainya tidak bisa kita atur atau dikendalikan, atau faktor yang tidak ingin kita atur atau kendalikan.

- Penentuan jumlah level dan nilai faktor: Pemilihan jumlah level penting artinya untuk ketelitian hasil percobaan dan ongkos pelaksanaan percobaan. Makin banyak level yang diteliti maka hasil percobaan akan lebih teliti karena data yang diperoleh akan lebih banyak, tetapi banyaknya level juga akan meningkatkan ongkos percobaan.

- Identifikasi Interaksi antar Faktor Kontrol: Interaksi muncul ketika dua faktor atau lebih mengalami perlakuan secara bersama akan memberikan hasil yang berbeda pada karakteristik kualitas dibandingkan jika faktor mengalami perlakuan secara sendiri-sendiri. Kesalahan dalam penentuan interaksi akan berpengaruh pada kesalahan interpretasi data dan kegagalan dalam penentuab proses yang optimal. Tetapi Taguchi lebih mementingkan pengamatan pada main effect (penyebab utama) sehingga adanya interaksi diusahakan seminimal mungkin, tetapi tidak dihilangkan sehingga perlu dipelajari kemungkinan adanya interaksi.

- Perhitungan derajat kebebasan (degrees of freedom/dof): Perhitungan derajat kebebasan dilakukan untuk menghitung jumlah minimum percobaan yang harus dilakukan untuk menyelidiki faktor yang diamati.

- Pemilihan Orthogonal Array (OA): Dalam memilih jenis Orthogonal Array harus diperhatikan jumlah level faktor yang diamati yaitu:

-

-

- Jika semua faktor adalah dua level: pilih jenis OA untuk level dua faktor

- Jika semua faktor adalah tiga level: pilih jenis OA untuk level tiga faktor

- Jika beberapa faktor adalah dua level dan lainnya tiga level: pilih yang mana yang dominan dan gunakan Dummy Treatment, Metode Kombinasi, atau Metode Idle Column.

- Jika terdapat campuran dua, tiga, atau empat level faktor: lakukan modifikasi OA dengan metode Merging Column

-

- Penugasan untuk faktor dan interaksinya pada orthogonal array: Penugasan faktor-faktor baik faktor kontrol maupun faktor gangguan dan interaksi-interaksinya pada orthogonal array terpilih dengan memperhatikan grafik linier dan tabel triangular. Kedua hal tersebut merupakan alat bantu penugasan faktor yang dirancang oleh Taguchi. Grafik linier mengindikasikan berbagai kolom ke mana faktor-faktor tersebut. Tabel triangular berisi semua hubungan interaksi-interaksi yang mungkin antara faktor-faktor (kolom-kolom) dalam suatu OA.

- Persiapan dan Pelaksanaan Percobaan: Persiapan percobaan meliputi penentuan jumlah replikasi percobaan dan randomisasi pelaksanaan percobaan.

-

-

- Jumlah Replikasi: Replikasi adalah pengulangan kembali perlakuan yang sama dalam suatu percobaan dengan kondisi yang sama untuk memperoleh ketelitian yang lebih tinggi. Replikasi bertujuan untuk: 1) Mengurangi tingkat kesalahan percobaan, 2) Menambah ketelitian data percobaan, dan 3) Mendapatkan harga estimasi kesalahan percobaan sehingga memungkinkan diadakan test signifikasi hasil eksperimen.

-

-

-

- Randomisasi: Secara umum randomisasi dimaksudkan untuk: 1) Meratakan pengaruh dari faktor-faktor yang tidak dapat dikendalikan pada semua unit percobaan, 2) Memberikan kesempatan yang sama pada semua unit percobaan untuk menerima suatu perlakuan sehingga diharapkan ada kehomogenan pengaruh pada setiap perlakuan yang sama, dan 3) Mendapatkan hasil pengamatan yang bebas (independen) satu sama lain.

Pelaksanaan percobaan Taguchi adalah pengerjaan berdasarkan setting faktor pada OA dengan jumlah percobaan sesuai jumlah replikasi dan urutan seperti randomisasi.

- Randomisasi: Secara umum randomisasi dimaksudkan untuk: 1) Meratakan pengaruh dari faktor-faktor yang tidak dapat dikendalikan pada semua unit percobaan, 2) Memberikan kesempatan yang sama pada semua unit percobaan untuk menerima suatu perlakuan sehingga diharapkan ada kehomogenan pengaruh pada setiap perlakuan yang sama, dan 3) Mendapatkan hasil pengamatan yang bebas (independen) satu sama lain.

-

- Analisis Data: Pada analisis dilakukan pengumpulan data dan pengolahan data yaitu meliputi pengumpulan data, pengaturan data, perhitungan serta penyajian data dalam suatu lay out tertentu yang sesuai dengan desain yang dipilih untuk suatu percobaan yang dipilih. Selain itu dilakukan perhitungan dan penyajian data dengan statistik analisis variansi, tes hipotesa dan penerapan rumus-rumus empiris pada data hasil percobaan.

- Interpretasi Hasil: Interpretasi hasil merupakan langkah yang dilakukan setelah percobaan dan analisis telah dilakukan. Interpretasi yang dilakukan antara lain dengan menghitung persentase kontribusi dan perhitungan selang kepercayaan faktor untuk kondisi perlakuan saat percobaan.

- Percobaan Konfirmasi: Percobaan konfirmasi adalah percobaan yang dilakukan untuk memeriksa kesimpulan yang didapat. Tujuan percobaan konfirmasi adalah untuk memverifikasi: 1) Dugaan yang dibuat pada saat model performansi penentuan faktor dan interaksinya, dan 2) setting parameter (faktor) yang optimum hasil analisis hasil percobaan pada performansi yang diharapkan.

Failure Mode and Effect Analysis (FMEA)

Failure Mode and Effect Analysis (FMEA) adalah pendekatan sistematik yang menerapkan suatu metode pentabelan untuk membantu proses pemikiran yang digunakan oleh engineers untuk mengidentifikasi mode kegagalan potensial dan efeknya. FMEA merupakan teknik evaluasi tingkat keandalan dari sebuah sistem untuk menentukan efek dari kegagalan dari sistem tersebut. Kegagalan digolongkan berdasarkan dampak yang diberikan terhadap kesuksesan suatu misi dari sebuah sistem.

Secara umum, FMEA (Failure Modes and Effect Analysis) didefinisikan sebagai sebuah teknik yang mengidentifikasi tiga hal, yaitu :

-

Penyebab kegagalan yang potensial dari sistem, desain produk, dan proses selama siklus hidupnya,

-

Efek dari kegagalan tersebut,

-

Tingkat kekritisan efek kegagalan terhadap fungsi sistem, desain produk, dan proses.

FMEA merupakan alat yang digunakan untuk menganalisa keandalan suatu sistem dan penyebab kegagalannya untuk mencapai persyaratan keandalan dan keamanan sistem, desain dan proses dengan memberikan informasi dasar mengenai prediksi keandalan sistem, desain, dan proses. Terdapat lima tipe FMEA yang bisa diterapkan dalam sebuah industri manufaktur, yaitu :

-

System, berfokus pada fungsi sistem secara global

-

Design, berfokus pada desain produk

-

Process, berfokus pada proses produksi, dan perakitan

-

Service, berfokus pada fungsi jasa

-

Software, berfokus pada fungsi software

Berikut ini adalah tujuan yang dapat dicapai oleh perusahaan dengan penerapan FMEA:

-

Untuk mengidentifikasi mode kegagalan dan tingkat keparahan efeknya

-

Untuk mengidentifikasi karakteristik kritis dan karakteristik signifikan

-

Untuk mengurutkan pesanan desain potensial dan defisiensi proses

-

Untuk membantu fokus engineer dalam mengurangi perhatian terhadap produk dan proses, dan membentu mencegah timbulnya permasalahan.

Dari penerapan FMEA pada perusahaan, maka akan dapat diperoleh keuntungan – keuntungan yang sangat bermanfaat untuk perusahaan, (Ford Motor Company, 1992) antara lain:

-

Meningkatkan kualitas, keandalan, dan keamanan produk

-

Membantu meningkatkan kepuasan pelanggan

-

Meningkatkan citra baik dan daya saing perusahaan

-

Menurangi waktu dan biaya pengembangan produk

-

Memperkirakan tindakan dan dokumen yang dapat menguangi resiko

Sedangkan manfaat khusus dari Process FMEA bagi perusahaan adalah:

-

Membantu menganalisis proses manufaktur baru.

-

Meningkatkan pemahaman bahwa kegagalan potensial pada proses manufaktur harus dipertimbangkan.

-

Mengidentifikasi defisiensi proses, sehingga para engineer dapat berfokus pada pengendalian untuk mengurangi munculnya produksi yang menghasilkan produk yang tidak sesuai dengan yang diinginkan atau pada metode untuk meningkatkan deteksi pada produk yang tidak sesuai tersebut.

-

Menetapkan prioritas untuk tindakan perbaikan pada proses.

-

Menyediakan dokumen yang lengkap tentang perubahan proses untuk memandu pengembangan proses manufaktur atau perakitan di masa datang.

Output dari Process FMEA adalah:

-

Daftar mode kegagalan yang potensial pada proses.

-

Daftar critical characteristic dan significant characteristic.

-

Daftar tindakan yang direkomendasikan untuk menghilangkan penyebab munculnya mode kegagalan atau untuk mengurangi tingkat kejadiannya dan untuk meningkatkan deteksi terhadap produk cacat bila kapabilitas proses tidak dapat ditingkatkan.

FMEA merupakan dokumen yang berkembang terus. Semua pembaharuan dan perubahan siklus pengembangan produk dibuat untuk produk atau proses. Perubahan ini dapat dan sering digunakan untuk mengenal mode kegagalan baru. Mengulas dan memperbaharui FMEA adalah penting terutama ketika:

-

Produk atau proses baru diperkenalkan.

-

Perubahan dibuat pada kondisi operasi produk atau proses diharapkan berfungsi.

-

Perubahan dibuat pada produk atau proses (dimana produk atau proses berhubungan). Jika desain produk dirubah, maka proses terpengaruh begitu juga sebaliknya.

-

Konsumen memberikan indikasi masalah pada produk atau proses.

Tahapan QFD

Tahap Perencanaan dan Persiapan

Tahap ini merupakan persiapan dalam melakukan dan mengimplementasikan QFD. Adapun topik kuncinya meliputi:

-

Menetapkan dukungan dari seluruh organisasi: Dukungan ini haruslah berasal dari pihak manajemen, fungsional, serta anggota team QFD yang terdiri dari berbagai skill.

-

Menentukan keuntungan yang mungkin didapat: beberapa keuntungan yang dapat diperoleh oleh tim QFDantara lain untuk: 1) mengetahui kebutuhan dan keinginan konsumen, 2) mengembangkan visi anggota tim secara umum dari suatu produk, mendokumentasikan seluruh keputusan dan asumsi-asumsi selama interpretasi secara ringkas dalam bentuk home of quality, 3) meminimalkan resiko pengulangan di tengah proyek, dan 4) mempercepat perancangan produk.

-

Memutuskan siapa konsumennya: Disini didefinisikan secara jelas siapa konsumennya, mengidentifikasi semua konsumen yang potensial, serta mengidentifikasi konsumen kunci. Untuk mengidentifikasi konsumen kunci ada beberapa cara: 1). Setiap orang langsung setuju, 2). Metode matrik prioritas, 3). Metode AHP

-

Menetapkan horizon waktu: Horison waktu perlu didefinisikan secara jelas dalam proses QFD untuk membantu menjaga perencanaan yang realistis.

-

Memutuskan cakupan produk: Cakupan ini berguna untuk mendefinisikan apa-apa saja yang ada di dalam dan apa saja yang tidak ada dalam pembahasan QFD. Dengan adanya cakupan ini akan membantu anggota team untuk mengabaikan data yang tidak relevan dan memperhatikan semua ide-ide dan data yang relevan.

-

Memutuskan team dan hubungannya dengan organisasi: Team QFD yang ideal seharusnya mencakup semua perwakilan dari semua fungsi yang ada dalam perusahaan yang meliputi sales&marketing, product design, supplier/purchasing, manufacturing engineering, manufacturing production, order processing dan service. Hal ini penting untuk kesuksesan dalam perancangan produk karena semua fungsi terlibat didalamnya.

-

Membuat jadwal pelatihan QFD

-

Melengkapi fasilitas dan materialnya: Selama melakukan proses QFD diperlukan beberapa fasilitas dan material yang akan mendukungnya yang meliputi: Lokasi, ruangan, bantuan komputer, dan material pendukung yang lain.

Tahap pengumpulan Voice of customer

Pada tahap ini akan dilakukan survey untuk memperoleh suara pelanggan yang tentu membutuhkan waktu dan ketrampilan untuk mendengarkan. Proses QFD membutuhkan data konsumen yang ditulis sebagai atribut-atribut dari suatu produk atau jasa. Tiap atributmempunyai data numerik yang berkaitan dengan kepentingan relatif atribut bagi konsumen dan tingkat performansi kepuasan konsumen dari produk yang dibuat berdasarkan atribut tadi.

Data dari konsumen dapat menunjukkan variasi pola hubungan yang mungkin tergantung bagaimana performansi kepuasan atribut dikumpulkan. Interpretasi data ini harus memperhitungkan apakah pelanggan yang di-survey menggunakan satu atau beberapa produk dan apakah sampel pelanggan terdiri atas seluruh pelanggan dari berbagai tipe atau segmen. Langkah-langkah pada tahap ini secara ringkas dapat dijelaskan sebagai berikut:

- Mengklasifikasi kebutuhan pelanggan:Model klien menggunakan revealed importance dan stated importance tiap atribut untuk mengklasifikasikan kebutuhan pelanggan menjadi 4 katagori:

- Kebutuhan yang diharapkan (expected needs): High stated importance dan Low revealed importance.

- Kebutuhan impact rendah (low-impat needs): Low stated importance dan Low revealed importance.

- Kebutuhan impact tinggi (high-impact needs): High stated importance dan High revealed importance.

- Kebutuhan yang tersembunyi (hidden needs): Low stated importance dan High revealed importance.

- Mengumpulkan data-data kualitatif

Untuk membuat keputusan perancangan yang sesuai dengan kebutuhan konsumen maka produsen harus mengerti kebutuhan sesungguhnya dari konsumen. Produsen harus bisa membedakan kebutuhan konsumen sesungguhnya dengan solusi teknisnya. Untuk megumpulkan data kualitatif bisa dilakukan dengan: 1) Wawancara satu persatu, 2) Contexual Inquiry, dan 3) Wawancara focus grup.

- Analisa data pelanggan

Proses analisa data pelanggan ini akan menghasilkan diagram afinitas, dimana langkah-langkahnya adalah sebagai berikut:

- Identifikasi frase yang mewakili kebutuhan konsumen dengan menggunakan pernyataan dari pengalaman konkrit. Pada proses pembuatan diagram afinitas pernyataan konkrit ini dikembangkan menjadi atribut konsumen pada tingkat yang lebih tinggi.

- Pilih tingkatan untuk mewakili keinginan atau kebutuhan konsumen dalam rumah kualitas (house of quality).

- Buat diagram Afinitas. Diagram afinitas merupakan alat yang digunakan untuk mengidentifikasi informasi yang bersifat kualitatif dan terstruktur secara hierarkis (bottom up).

- Mengurutkan frase-frase menjadi kebutuhan konsumen sesungguhnya (true customer need) menggunakan voice of customer table. Selama proses ini dikembangkan pertanyaan-pertanyaan, hal-hal yang harus dipecahkan dan ide-ide konsep produk.

- Kuantifikasi data

Setelah diagram afinitas terbentuk maka langkah selanjutnya adalah mengkuantifikasi data. Data yang dibutuhkan untuk proses QFD adalah:

Kepentingan relatif dari kebutuhan-kebutuhan tersebut

Tingkat performansi kepuasan konsumen untuk masing-masing kebutuhan/keinginan

Afinity diagram

Dalam proses QFD, kebutuhan/keinginan konsumen diatur dalam diagram afinitas. Diagram afinitas digunakan untuk mengumpulkan dan mengorganisir fakta-fakta, opini dan ide-ide. Disamping itu juga memacu kreativitas yang mendorong ekspresi batas dari fakta dan opini serta kondisi perusahaan, mengelompokkan elemen-elemen informasi tersebut sesuai dengan kesamaan dan pertaliannya. Konstruksi diagram afinitas membutuhkan bentuk brainstorming dengan hasil sebuah grafik. Langkah-langkah yang biasanya dilakukan dalam pembuatan diagram afinitas adalah:

Memilih tema/tujuan yang mungkin ditekankan sebagai masalah

Mengumpulkan ide-ide (true customer needs) dan memasukkannya kedalam kartu-kartu dan disosialisasikan kepada seluruh anggota tim.

Mengelompokkan kartu-kartu ke suatu kotak berdasarkan kesesuaian ide. Pada langkah ini mungkin saja suatu ide tidak hanya masuk kedalam suatu kotak, tetapi juga masuk ke kotak-kotak lainnya tergantung tingkat kesesuaian terhadap pengelompokkan ide.

Proses sorting, dimana melakukan sorting pada langkah ketiga sehingga ide-ide benar-benar masuk pada kelompok yang sesuai.

Membuat nama bagi pengelompokkan ide yang telah didapat yang mewakili elemen-elemen pada suatu kelompok.

Melakukan leveling terhadap setiap kelompok sehingga diperoleh level mulai dari yang tertinggi sampai yang terendah.

Tahap penyusunan home of quality

Menurut Cohen (1992) tahap-tahap dalam menyusun rumah kualitas adalah sebagai berikut:

Tahap I Matrik Kebutuhan Pelanggan, tahap ini meliputi: 1) Memutuskan siapa pelanggan, 2) Mengumpulkan data kualitatif berupa keinginan dan kebutuhan konsumen, 3) Menyusun keinginan dan kebutuhan tersebut, dan 4) Pembuatan diagram afinitas

Tahap II Matrik Perencanaan, tahap ini bertujuan untuk mengukur kebutuhan-kebutuhan pelanggan dan menetapkan tujuan-tujuan performansi kepuasan.

Tahap III Respon Teknis, pada tahap ini dilakukan transformasi dari kebutuhan-kebutuhan konsumen yang bersifat non teknis menjadi data yang besifat teknis guna memenuhi kebutuhan-kebutuhan tersebut.

Tahap IV Menentukan Hubungan Respon Teknis dengan Kebutuhan Konsumen. Tahap ini menentukan seberapa kuat hubungan antara respon teknis (tahap 3) dengan kebutuhan-kebutuhan pelanggan (tahap 1).

Tahap V Korelasi Teknis, tahap ini memetakan hubungan dan kepentingan antara karakterisitik kualitas pengganti atau respon teknis. Sehingga dapat dilihat apabila suatu respon teknis yang satu dipengaruhi atau mempengaruhi respon teknis lainnya dalam proses produksi, dan dapat diusahakan agar tidak terjadi bottleneck.

Tahap IV Benchmarking dan Penetapan Target, pada tahap ini perusahaan perlu menentukan respon teknis mana yang ingin dikonsentrasikan dan bagaimana jika dibandingkan oleh produk sejenis

Tahap analisa dan interpretasi

Tahap analisa dan interpretasi merupakan tahap teknis dan implementasi quality function deployment. Disini dilakukan analisis dan interpretasi terhadap rumah kualitas yang sudah disusun pada tahap sebelumnya. Dan bila dilanjutkan pada pembuatan suatu produk/jasa, maka akan dapat dihasilkan produk/jasa yang mempunyai karakteristik yang kuat dalam memenuhi keinginan konsumen

Berikut ini merupakan bentuk dari house of quality secara umum:

.

Stastitical Process Control (SPC)

Pengendalian Proses Statistik (Statistical Process Control)

Statistik adalah seni pengambilan keputusan tentang suatu proses atau populasi berdasarkan suatu analisis informasi yang terkandung didalam suatu sampel dari populasi itu. Metode statistik memainkan peranan penting dalam jaminan kualitas. Metode statistik itu memberikan cara – cara pokok dalam pengambilan sampel produk, pengujian serta evaluasinya dan informasi didalam data itu digunakan untuk mengendalikan dan meningkatkan proses pembuatan. Lagipula statistik adalah bahasa yang digunakan oleh insinyur pengembangan, pembuatan, pengusahaan, manajemen, dan komponen – komponen fungsional bisnis yang lain untuk berkomunikasi tentang kualitas. (Montgomery, 1993)

Untuk menjamin proses produksi dalam kondisi baik dan stabil atau produk yang dihasilkan selalu dalam daerah standar, perlu dilakukan pemeriksaan terhadap titik origin dan hal–hal yang berhubungan, dalam rangka menjaga dan memperbaiki kualitas produk sesuai dengan harapan. Hal ini disebut Statistical Process Control (SPC).

Dalam pengendalian proses statistik dikenal adanya “seven tools”. Seven tools dari pengendalian proses statistik ini adalah metode grafik paling sederhana untuk menyelesaikan masalah. Seven tools tersebut adalah:

-

Lembar pengamatan (check sheet)

-

Stratifikasi (run chart)

-

Histogram

-

Grafik kendali (control chart)

-

Diagram pareto

-

Diagram sebab akibat (cause and effect diagram)

-

Diagram sebar (scatter diagram)

Lembar Pengamatan (Check Sheet): Lembar pengamatan adalah lembar yang digunakan untuk mencatat data produk termasuk juga waktu pengamatan, permasalahan yang dicari dan jumlah cacat pada setiap permasalahan.

Stratifikasi (Run Chart): Stratifikasi adalah suatu upaya untuk mengurai atau mengklasifikasi persoalan menjadi kelompok atau golongan sejenis yang lebih kecil atau menjadi unsur-unsur tunggal dari persoalan.

Histogram: Histogram adalah diagram batang yang menunjukkan tabulasi dari data yang diatur berdasarkan ukurannya. Tabulasi data ini umumnya dikenal sebagai distribusi frekuensi. Histogram menunjukkan karakteristik-karakteristik dari data yang dibagi-bagi menjadi kelas-kelas. Pada histogram frekuensi, sumbu x menunjukkan nilai pengamatan dari tiap kelas. Histogram dapat berbentuk “normal” atau berbentuk seperti lonceng yang menunjukkan bahwa banyak data yang terdapat pada nilai rata-ratanya. Bentuk histogram yang miring atau tidak simetris menunjukkan bahwa banyak data yang tidak berada pada nilai rata-ratanya tetapi kebanyakan datanya berada pada batas atas atau bawah. Fungsi dari histogram adalah sebagai berikut:

-

Menentukan apakah suatu produk dapat diterima atau tidak.

-

Menentukan apakah proses produk sudah sesuai atau belum.

-

Menentukan apakah diperlukan langkah-langkah perbaikan.

Grafik Kendali (Control Chart): Grafik pengendali adalah suatu alat yang secara grafis digunakan untuk memonitor apakah suatu aktivitas dapat diterima sebagai proses yang terkendali. Grafik pengendali terkadang disebut dengan Shewhart control charts karena grafik ini pertama kali dibuat oleh Walter A. Shewhart. Nilai dari karekterisik kualitas yang dimonitor, digambarkan sepanjang sumbu y, sedangkan sumbu x menggambarkan sampel atau subgroup dari karakteristik kualitas tersebut. Sebagai contoh karakteristik kualitas adalah panjang rata-rata, diameter rata-rata, dan waktu pelayanan rata-rata. Semua karakteristik tersebut dinamakan variabel dimana nilai numeriknya dapat diketahui. Sedangkan atribut adalah karakteristik kualitas yang ditunjukkan dengan jumlah produk cacat, jumlah ketidaksesuaian dalam satu unit, serta jumlah cacat per unit. Terdapat tiga garis pada grafik pengendali. Center line atau garis tengah adalah garis yang menunjukkan nilai rata-rata dari karakteristik kualitas yang diplot pada grafik. Upper limit control atau batas pengendali atas dan lower limit control atau batas pengendali bawah digunakan untuk membuat keputusan mengenai proses. Jika terdapat data yang berada di luar batas pengendali atas dan batas pengendali bawah serta pada pola data tidak acak atau random maka dapat diambil kesimpulan bahwa data berada di luar kendali statistik.

Diagram Pareto: Diagram pareto pertama kali diperkenalkan oleh Alfredo Pareto dan digunakan pertama kali oleh Joseph Juran. Fungsi diagram pareto adalah untuk mengidentifikasi atau menyeleksi masalah utama untuk peningkatan kualitas. Diagram ini menunjukkan seberapa besar frekuensi berbagai macam tipe permasalahan yang terjadi dengan daftar masalah pada sumbu x dan jumlah/frekuensi kejadian pada sumbu y. Kategori masalah diidentifikasikan sebagai masalah utama dan masalah yang tidak penting. Prinsip Pareto adalah 80 % masalah (ketidaksesuaian atau cacat) disebabkan oleh 20 % penyebab. Prinsip Pareto ini sangat penting karena prinsip ini mengidentifikasi kontribusi terbesar dari variasi proses yang menyebabkan performansi yang jelek seperti cacat. Pada akhirnya, diagram pareto membantu pihak manajemen untuk secara cepat menemukan permasalahan yang kritis dan membutuhkan perhatian secepatnya sehingga dapat segera diambil kebijakan untuk mengatasinya.

Diagram Sebab Akibat (Cause and Effect Diagram): Diagram sebab akibat juga disebut Ishikawa Diagram karena diagram ini diperkenalkan oleh Dr. Kaoru Ishikawa pada tahun 1943. Diagram ini terdiri dari sebuah panah horizontal yang panjang dengan deskripsi masalah. Penyebab-penyebab masalah digambarkan dengan garis radial dari garis panah yang menunjukan masalah. Kegunaan dari diagram sebab akibat adalah:

-

Menganalisis sebab dan akibat suatu masalah.

-

Menentukan penyebab permasalahan.

-

Menyediakan tampilan yang jelas untuk mengetahui sumber-sumber variasi.

Diagram Sebar (Scatter Diagram): Scatter diagram adalah grafik yang menampilkan hubungan antara dua variabel apakah hubungan antara dua variabel tersebut kuat atau tidak yaitu antara faktor proses yang mempengaruhi proses dengan kualitas produk. Pada sumbu x terdapat nilai dari variabel independen, sedangkan pada sumbu y menunjukkan nilai dari variabel dependen.

TRIZ (part 2)

Analytical Tool

Dalam TRIZ, ada sejumlah langkah analitik yang membentuk metode untuk memfokuskan pada kesempatan atau permasalahan yang tepat, antara lain:

-

Mengklarifikasi peluang – mengumpulkan semua data yang relevan untuk analisa dan meyakinkan fokus pada peluang yang tepat, tidak sekedar gejala.

-

Analisa Fungsi – mengambil pernyataan masalah tunggal dan, melalui penggunaan pernyataan sebab dan akibat yang berhubungan, bangkitkan daftar lengkap dari permasalahan yang yang lebih eksplisit. Tujuan analisa fungsional adalah penyederhanaan, kecenderungan dalam pengembangan desain dengan jumlah parameter yang menurun tetapi tidak dapat lebih kurang dari jumlah keperluan fungsional.

-

Algoritma untuk Pemecahan Masalah Inventive (ARIZ) – TRIZ telah mengembangkan suatu prosedur penyelesaian masalah dimana kita menganalisa permasalahan untuk memformulasikan kontradiksi teknis, kemudian mereformulasikannya dengan beberapa langkah ke dalam suatu kontradiksi fisik, dan akhirnya menyelesaikan masalah tersebut dengan prinsip pemisahan. Prosedur ini yang disebut ARIZ: suatu langkah alternatif untuk menyusun definisi masalah untuk permasalahan yang lebih sulit.

-

Analisa Substance-Field – memodelkan permasalahan ke dalam komponen melalui pemikiran baru berdasarkan struktur sistem dan sumber energi. Solusi-solusi berguna untuk berbagai kasus dari Substance-Field Model telah diakumulasi dan dipadatkan ke dalam ”76 Inventive Standard Solution”.

Knowledge Based Tool

Knowledge based tool yang disebutkan disini menunjukkan pengamatan utama yang dibuat Altshuller tentang memperbaiki efisiesi dan efektivitas penyelesaian kontradiksi dan membangkitkan konsep terobosan baru inventive. Semua tool TRIZ berbasis pengetahuan menghasilkan konsep yang memerlukan perubahan pada solusi praktis untuk memuaskan kebutuhan permasalahan tertentu.

- Pola/Prediksi Evolusi. Inilah deskripsi serangkaian desain yang mungkin untuk desain tertentu. Satu prediksi, misalnya, menggambarkan perkembangan sistem dari tingkat makro ke tingkat mikro. Untuk menciptakan produk atau jasa yang dapat bersaing, penting untuk meramalkan kondisi masa depan untuk desain fungsional yang serupa. Ini biasanya dilakukan melalui metode analogi dan eksplorasi. Perkembangan sebelumnya dari kebutuhan desain fungsional diuji dan diplotkan pada kurva evolusi S-shaped, kemudian dibuat kesimpulan tentang alternatif konseptual yang memungkinkan dari perkembangannya, dengan pertimbangan yang tepat diberikan pada kecenderungan evolusioner dan parameter desain yang berbeda.

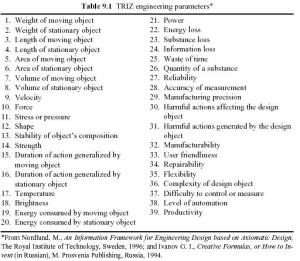

- Prinsip Inventive dan Tabel Kontradiksi. Kontradiksi desain antara dua parameter kinerja dapat diselesaikan dengan menggunakan satu atau lebih 40 dasar inovasi. Dasar penggunaan secara sukses untuk 1263 kontradiksi ditunjukkan dalam sebuah matriks kontradiksi. Untuk mewakili kondisi kontradiksi teknis ini, TRIZ telah memilih 39 parameter sistem dan menyediakan matriks permasalahan berukuran 39 x 39. Kemudian, dengan survey sejumlah besar paten, tiap paten dianalisa untuk menemukan tipe mana (diantara 39 x 39) dari kontradiksi teknis dan prinsip mana dari penemuan yang paling banyak digunakan dalam tiap tipe 39 x 39 permasalahan. 4 prinsip teratas pada tiap-tiap tipe permasalahan dicatat dalam bentuk tabel dari 39 x 39 elemen; tabel hasil disebut “Matriks Kontradiksi Altshuller”.

- Prinsip Pemisahan. Kontradiksi yang melekat, terkadang disebut kontradiksi fisik, merupakan kejadian simultan dari dua kondisi yang terpisah satu sama lain yang dapat diselesaikan menggunakan prinsip pemisahan.

- Solusi Baku. Ada modifikasi sistem generik untuk model yang dikembangkan menggunakan analisis Su-Field (”76 Inventive Standard Solution”). Solusi ini dapat dikelompokkan ke dalam lima kategori utama:

- Meningkatkan sistem dengan tanpa atau sedikit perubahan – 13 solusi baku

- Meningkatkan sistem dengan mengubah sistem – 23 solusi bakuTransisi sistem – 6 solusi baku

- Transisi Sistem – 6 solusi baku

- Deteksi dan pengukuran – 17 solusi baku

- Strategi untuk menyederhanakan dan meningkatkan – 17 solusi baku

- Efek. Suatu efek adalah tindakan fisik sebuah obyek yang menghasilkan suatu dasar atau tindakan lain sebagai konsekuensi. Sebagai aturan umum, ini adalah fenomena yang berhubungan dengan desain produk.

- Sistem Operator. Saat menganalisa model fungsi setelah mengklarifikasi langkah peluang, kita dapat mendekati model dari 3 pandangan atau strategi. Strategi tersebut antara lain:

-

mengeliminasi efek berbahaya,

-

mengeliminasi tindakan berlebih, dan

-

mempertinggi tindakan yang bermanfaat

-